Ensemble des opérations consistant à tailler et mettre les verres dans la monture. Cette opération est généralement réalisée par l’opticien, mais la plupart des ateliers de surfaçage proposent ce service.

Une fois les verres fabriqués par le laboratoire de surfaçage, le montage consiste à les tailler à la forme de la monture puis à les insérer dans la monture, en tenant compte les paramètres de centrage. En règle générale, ces opérations sont réalisées par l’opticien dans son atelier mais certains surfaceurs proposent ce service. On peut aussi trouver des ateliers de montage indépendants.

Montage (Fitting) :

- Sur des montures cerclées métal on ouvre le cercle en dévissant entièrement les vis situées dans les tenon, on insère le verre puis on remet les vis des tenons. Pour un bon montage, les deux parties du tenon doivent se toucher et le verre ne doit pas bouger ou tourner dans la monture.

- Sur des montures plastiques, on peut soit clipser le verre à froid, soit chauffer la monture avec une chaufferette, pour la ramollir légèrement avant de clipser le verre. Noter que toutes les montures plastique ne supportent pas d’être chauffées. On insère le verre légèrement en force, par la face interne de la monture pour éviter de rayer le devant de la monture.

- Sur montures à fil nylon, on utilise une languette plastique fine que l’on passe dans le fil pour le tendre autour de la rainure du verre.

- Sur monture percée, on monte les branches et le nez avec des vis. Pour éviter le contact entre la vis et le verre, on utilise souvent une petite cheminée en plastique que l’on insère dans chaque trou avant la vis. La principale difficulté est bien entendu de positionner correctement les verres au moment du serrage des vis.

Pour éviter que les vis ne se desserrent à l’utilisation, il est d’usage de mettre un point de résine (frein à vis) sur chaque vis ou tout simplement du vernis à ongle sur les montages percés, en particulier sur les verres polycarbonates pour éviter les problèmes d’étoilage au bord des trous.

Contrôle (Control) :

L’inversion verre droit – verre gauche, le contraxe sont parmi les erreurs les plus courantes. Le contrôle doit donc permettre de vérifier tous les paramètres du verre et du montage. Les écarts et hauteurs montage sont vérifiés au réglet ainsi que l’orientation des verres. Il est parfois nécessaire de redresser les verres s’ils on légèrement tournés dans la monture.

Une nouvelle norme ISO « Verres ophtalmiques montés » est en cours de validation. Elle détermine les tolérances à appliquer sur les verres montés.

Rhabillage (Frame alignment) :

Une fois le montage terminé, la monture est souvent légèrement déformée. Cette opération doit permettre de remettre la monture dans un état standard. Les branches doivent être écartées d’un angle de 5° à 10° et dans un même plan horizontal. La difficulté est de ne pas abîmer la monture. Lors de la manipulation de montures métal, il faut éviter de forcer sur les soudures qui peuvent lâcher sous la contrainte, on a aussi le risque d’écailler le revêtement de la monture. Le rhabillage de montures percé est assez difficile car ce sont des montages fragiles et on risque de casser le verre au niveau des trous (en particulier sur des verres en CR39). Il faut donc les manipuler avec délicatesse et éviter de forcer sur les points de perçage.

Montage sur monture enveloppantes : (wrapped frames)

Il s’agit souvent de montures conçues pour le montage de verres solaires sans correction (verres PLAN). Le montage de verres correcteurs dans ce type de montures très cintrées impose plusieurs contraintes sur le verre.

- La base du verre (cambrure du verre) doit être assez proche de la base monture (cambrure de la monture) pour que le verre soit montable dans cette monture. Il faut donc utiliser une base spéciale autour de 8.00 à 9.00 dioptries ce qui peut être compliqué à réaliser pour des verres concaves (verres pour myopes) qui ont généralement une base plutôt plate (de 0.50 à 4.00 dioptries).

- Ces montures nécessitent des verres de très grand diamètres (parfois plus de 90mm) ce qui est assez rare en verre correcteur. Il faut donc se tourner vers des verres décentrés.

- Du fait du grand diamètre, on a tendance à obtenir des verres très épais, ce qui limite la gamme de puissance réalisable.

- Il faut prendre garde car certaines de ces montures ont une butée sur la face interne du drageoir, ce qui oblige à réaliser un biseau de forme complexe et nécessite des machines de taillage très particulières (machines 5 axes) dont seuls des laboratoires spécialisés sont équipés.

- Dans ce type de monture, le verre se retrouve souvent fortement incliné par rapport à l’axe du regard (voir Angle de cintre) ce qui génère un astigmatisme des faisceaux obliques et un prisme latéral. Il est donc recommandé d’utiliser des verres dont la géométrie est spécialement adaptée aux montures de ce type.

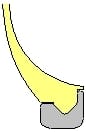

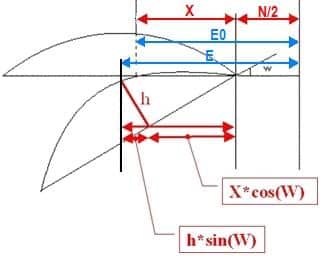

- Enfin, du fait de la forte inclinaison horizontale du verre, Il est courant d’avoir des difficultés à obtenir les bons écarts au montage. Il faut souvent corriger les écarts d’ 1 à 2 mm.Ce problème vient du fait que l’on glante le verre à plat sur l’appareil mais une fois monté dans la monture, le verre se retrouve très incliné, ce qui déplace le point de montage initial (voir dessin ci-contre).

Télédébordage : (Remote edging)

Le télédébordage consiste à faire tailler le verre par le laboratoire de surfaçage. L’opticien scanne la monture dans son atelier et transmet au surfaceur les données de détourage et le contour de la monture en même temps que les données du verre. Il reçoit alors du laboratoire un verre déjà taillé prêt à être clipser directement dans la monture.

Conclusion :

Le montage est un vrai métier qui fait l’objet de diplômes spécifiques (en dehors du BTS OL) comme le CAP et le BEP monteur vendeur en optique lunetterie. Il s’appuie sur des compétences acquises par l’expérience et nécessite une certaine habileté manuelle. Il existe de nombreux types de montures différents pouvant nécessiter chacun une technique particulière.